巴特熔体泵(广州)办事处

电话:+86 020-38276221

13902259265

传真:+86 020-38276221

邮箱:sale@batte.cn

地址:广州市天河区龙洞迎龙路191号

聚合物熔体泵齿轮设计需要考虑哪些因素?

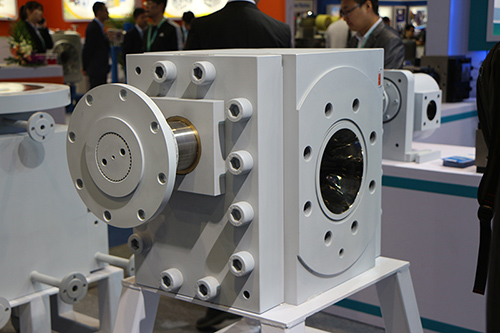

聚合物熔体泵在聚合物加工业的应用已有很长历史了,熔体泵在聚合物加工中通常与单螺杆或者双螺杆挤出机一起使用,它可以使物料进一步均化,确保输送过程压力稳定,物料输出无脉动,从而提高制品的质量。熔体泵的工作原理及主要结构与液压系统中的熔体泵近似,但由于聚合物加工工艺的特殊性,其选材及结构设计业存在一定独特性。 齿轮设计过程中需要考虑以下因素:

1、聚合物熔体泵的近似流量公式为Q=2π㎡ZBn,其中m为模数,Z为齿数。当熔体泵的体积一定时,增大模数对流量的贡献比增大齿数要大,因此熔体泵一般采取较大模数(1.5~4.5)。熔体泵输送聚合物熔体的过程中,齿轮是一对一对相互啮合的,因此其瞬间流量是脉动的。脉动程度取决于轮齿的弹性模量和轮齿的多少,齿数越少,齿间越深,脉动越大。为了减少脉动,可增加齿数,通常齿轮都多于16个,这也符合避免轮齿根切的原则。

2、常用齿形有渐开线,阿基米德螺线,圆弧等,圆弧齿形的熔体泵与渐开线齿形的熔体泵相比,具有齿数少,体积小,无根切,传动平稳,噪声低和寿命长等特点,被认为是当前佳的齿形。圆弧齿形具有一点连续啮合的特点,所以不会出现困油现象。圆弧齿形在少齿数的情况下,不会产生干涉现象,但由于其啮合的断面重叠系数为1/2,所以不能做成直齿,必须在整个齿宽方向错开1/2个节距,也就是必须采用螺旋齿轮,由于齿形是对称的,所以齿轮的两端面仅需错开1/4周节的整数倍,就可以达到消除流量波动的目的。

考虑到熔体泵输送的液体为高压,高粘度的聚合物熔体,采用既易于加工,又可承受较高载荷的渐开线斜齿轮非常合适。这样就能增加齿轮啮合的重合度,啮合时能对物料进行连续,平稳地挤压,减少压力的波动。同时,斜齿轮还具有一定的自洁作用,可以避免物料的沉积分解。

3、采用剖分错位齿轮的熔体泵。采用剖分错位齿轮的熔体泵,实质上相当于将原来的每个齿轮垂直与轴线剖分成两个齿轮,并将两只齿轮彼此错开半个齿距安装在同一个轴上,成为双副啮合的熔体泵。为了避免两齿轮的封液区在轴向沟通,在两齿轮之间需用平板隔开。

值得注意的是:在轮齿离开啮合区与熔体泵体封闭的这段时间内,如果物料没有足够的能量充满齿谷,熔体泵就会处在“饥饿”喂料状态。随着齿轮的旋转,未充满的齿槽就会产生负压,形成空穴,产生气蚀。为了避免这种情况的发生,一方面可以改变操作条件,提高入口压力或降低熔体泵的转速,另一方面可在几何参数上予以改进,其中切实可行的办法是增大开放角,给物料足够的时间去充满齿谷。